Optymalizacja kosztów w pneumatyce przemysłowej: Praktyczne porady dla zakładów produkcyjnych

Pneumatyka, będąca krwioobiegiem niezliczonych procesów w nowoczesnych zakładach produkcyjnych – od montażu i przenoszenia elementów po napędy maszyn i sterowanie – generuje znaczące koszty, często niedoceniane w analizach budżetowych. Głównym winowajcą jest zużycie energii elektrycznej związane z wytwarzaniem sprężonego powietrza, które może pochłaniać nawet do 15-20% całkowitego zużycia prądu w zakładzie. Jednak koszty to nie tylko energia; obejmują one również wydatki na utrzymanie ruchu, naprawy, wymianę zużytych komponentów oraz potencjalne straty produkcyjne wynikające z awarii czy niskiej efektywności systemu. Dlatego strategiczne podejście do optymalizacji kosztów w pneumatyce nie jest luksusem, lecz koniecznością dla utrzymania konkurencyjności. Skuteczna optymalizacja wymaga spojrzenia holistycznego, skupiającego się na całym cyklu życia powietrza – od sprężarki aż do punktu końcowego zastosowania.

Fundamentem każdego programu optymalizacyjnego powinien być dokładny audyt systemu pneumatycznego. Bez rzetelnej diagnozy wszelkie działania są jedynie strzałem w ciemność. Audyt ten musi obejmować pomiar rzeczywistego zapotrzebowania na sprężone powietrze w różnych trybach pracy produkcji, identyfikację szczytów i dolin zużycia, precyzyjne mapowanie ciśnień w kluczowych punktach sieci dystrybucyjnej oraz inwentaryzację wszystkich odbiorników. Szczególnie istotna jest detekcja i kwantyfikacja wycieków, które są cichym zabójcą efektywności. Wykorzystanie profesjonalnych narzędzi, takich jako kamery termowizyjne, detektory ultradźwiękowe czy systemy ciągłego monitoringu przepływu i ciśnienia, pozwala uzyskać obiektywny obraz stanu faktycznego i wyznaczyć konkretne cele redukcyjne. Dopiero na podstawie tych danych można opracować realistyczny plan działania z jasnym ROI (zwrotem z inwestycji).

Jedną z najszybszych i najbardziej efektywnych kosztowo metod obniżania wydatków jest optymalizacja ciśnienia roboczego w całym systemie. Każda niepotrzebnie podniesiona baryłka ciśnienia to lawinowo rosnące koszty energii – szacuje się, że obniżenie średniego ciśnienia w systemie o zaledwie 1 bar może przynieść oszczędności rzędu 7-10% na energii elektrycznej zużywanej przez sprężarki. Praktyka pokazuje, że wiele maszyn i narzędzi pneumatycznych pracuje na wyższych ciśnieniach niż jest to rzeczywiście konieczne, często z powodu historycznych ustawień lub kompensowania spadków ciśnienia spowodowanych np. niedrożnością filtrów czy ograniczeniami w rurociągach. Kluczowe jest zatem indywidualne dostosowanie ciśnienia zasilania dla każdego kluczowego odbiornika do absolutnego minimum wymaganego dla poprawnego i wydajnego funkcjonowania. Rozwiązaniem systemowym jest wdrożenie inteligentnych regulatorów ciśnienia oraz rozważenie podziału sieci na strefy o różnych ciśnieniach roboczych, zamiast zasilania całego zakładu jednym, wysokim ciśnieniem "na zapas". Regularna kalibracja i sprawdzanie czujników ciśnienia to podstawa utrzymania tych ustawień.

Bezwzględną walkę z wyciekami sprężonego powietrza należy uznać za nieustający priorytet. Nawet w dobrze utrzymanych instalacjach wycieki pochłaniają średnio 10-15% produkowanego powietrza, a w starszych lub zaniedbanych systemach straty te mogą sięgać nawet 30-40%. Każdy milimetr kwadratowy powierzchni nieszczelności, każda niesprawna złączka, zużyta uszczelka, pęknięty wąż czy nieszczelny zawór to dosłownie pieniądze uciekające w powietrze. Systematyczne programy wykrywania i eliminacji wycieków, prowadzone przynajmniej kwartalnie przy użyciu specjalistycznego sprzętu (detektory ultradźwiękowe są tu niezastąpione), muszą stać się rutyną. Równie ważne jest szybkie reagowanie na zgłoszenia pracowników dotyczące słyszalnych wycieków i natychmiastowe ich usuwanie. Inwestycja w wysokiej jakości elementy złączkowe, węże odporne na ścieranie i korozję oraz staranne dokręcanie połączeń podczas montażu i napraw procentuje znacząco mniejszymi stratami w dłuższej perspektywie. Edukacja personelu o kosztach wycieków i zachęta do ich zgłaszania wzmacniają skuteczność tych działań.

Modernizacja punktów poboru powietrza, czyli samych odbiorników pneumatycznych i sterujących nimi zaworów, to kolejny potężny obszar oszczędności. Tradycyjne siłowniki i zawory, zwłaszcza starszej generacji, charakteryzują się często znacznym apetytem na powietrze. Wymiana na najnowocześniejsze komponenty energooszczędne przynosi wymierne korzyści. Siłowniki o mniejszej średnicy (gdzie jest to możliwe przy zachowaniu wymaganej siły), wyposażone w systemy tłumienia końca skoku, zużywają mniej powietrza na cykl pracy. Rewolucję przynoszą zawory z funkcją oszczędzania powietrza, takie jak zawory z poduszką powietrzną (air saver valves), które precyzyjnie dozują ilość powietrza w fazach rozruchu i hamowania siłownika, redukując zużycie nawet o 30-50% na pojedynczym siłowniku. W przypadku narzędzi pneumatycznych, wybór modeli o wysokiej sprawności energetycznej (często oznaczone certyfikatami jak ISO 50001 lub specyficznymi etykietami efektywności) oraz stosowanie reduktorów ciśnienia i przepływu bezpośrednio przed narzędziem, dopasowujących parametry dokładnie do wymagań zadania, eliminuje marnotrawstwo. Rozważenie alternatyw, takich jak próżnia generowana przez efekty Venturiego lub Coandy (efektory) zamiast ciągłego zasysania przez ejectory próżniowe, może przynieść ogromne oszczędności w aplikacjach chwytania.

Odzysk ciepła z procesu sprężania powietrza to często pomijany, a niezwykle opłacalny sposób na poprawę bilansu energetycznego całego zakładu. Sprężarki zamieniają znaczną część pobieranej energii elektrycznej (nawet do 90%) na ciepło, które standardowo jest bezpowrotnie tracone do otoczenia lub atmosfery przez systemy chłodzenia. To ciepło, zwłaszcza w przypadku większych sprężarek tłokowych czy śrubowych, osiąga temperatury rzędu 70-90°C i doskonale nadaje się do wykorzystania w innych procesach. Najprostsze zastosowania to ogrzewanie pomieszczeń produkcyjnych, hal magazynowych czy biur w okresie zimowym. Bardziej zaawansowane projekty mogą obejmować podgrzewanie wody użytkowej (np. do mycia, procesów technologicznych czy systemów grzewczych), wspomaganie suszenia w lakierniach lub nawet procesów technologicznych wymagających niskotemperaturowego ciepła. Inwestycja w system odzysku ciepła, choć wymaga nakładów początkowych i analizy możliwości jego wykorzystania w konkretnym zakładzie, zwraca się zazwyczaj bardzo szybko, znacząco podnosząc całkowitą sprawność energetyczną systemu sprężonego powietrza i obniżając rachunki za ogrzewanie.

Projektując nowe linie produkcyjne lub modernizując istniejące, warto wbudować zasady efektywności pneumatycznej już na etapie koncepcyjnym. Decyzje podejmowane na tym etapie mają długofalowe konsekwencje dla kosztów eksploatacji. Kluczowe jest prawidłowe wymiarowanie rurociągów – przewymiarowanie zwiększa objętość systemu (i czas potrzebny na osiągnięcie ciśnienia), a niedowymiarowanie powoduje nadmierne spadki ciśnienia, zmuszające do podnoszenia ciśnienia wytwarzania. Optymalny układ sieci (pierścień lub magistrala z krótkimi odgałęzieniami) minimalizuje opory przepływu i spadki ciśnienia. Umieszczenie sprężarek możliwie blisko głównych punktów poboru powietrza skraca długość rurociągów i zmniejsza straty. Planując rozmieszczenie odbiorników, warto grupować maszyny o podobnych wymaganiach ciśnieniowych, umożliwiając tworzenie stref zasilania o optymalnych parametrach. Wybór energooszczędnych komponentów (zaworów, siłowników, FRL) już na etapie projektowania jest znacznie tańszy i skuteczniejszy niż późniejsze retrofity. Rozważenie hybrydowych rozwiązań, gdzie tylko tam, gdzie to absolutnie konieczne, stosuje się pneumatykę, a w innych miejscach wykorzystuje się napędy elektryczne (często bardziej efektywne dla ruchów liniowych z precyzyjną kontrolą), może przynieść dodatkowe oszczędności w skali całej linii.

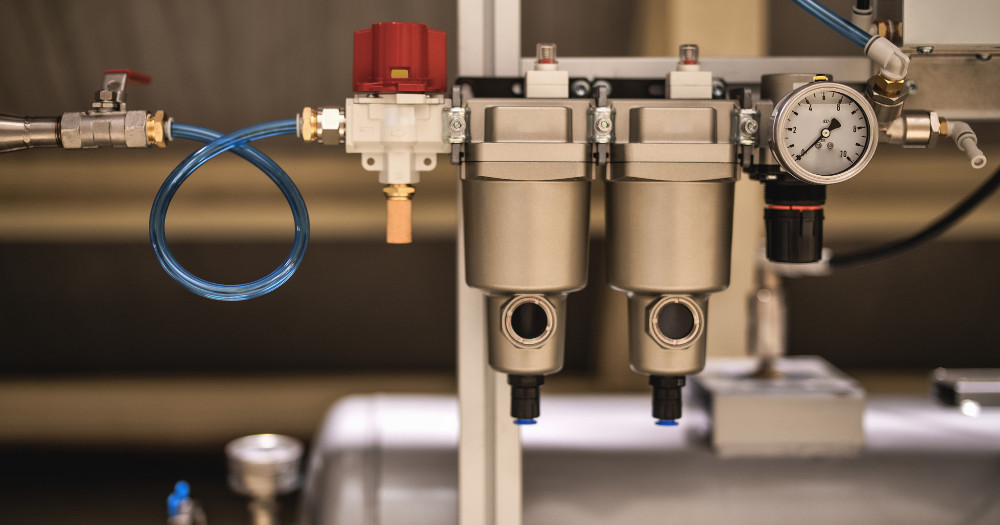

Rola profesjonalnego utrzymania ruchu i szkoleń personelu jest nie do przecenienia w utrzymaniu niskich kosztów eksploatacji systemu pneumatycznego. Nawet najlepiej zaprojektowany i zoptymalizowany system szybko wróci do stanu marnotrawstwa bez właściwej pielęgnacji. Ścisłe przestrzeganie harmonogramów przeglądów i konserwacji wszystkich elementów jest kluczowe. Regularna wymiana filtrów powietrza na wejściu do sprężarki i w jednostkach przygotowania powietrza (FRL) jest podstawą – zabrudzone filtry powodują znaczne spadki ciśnienia, zwiększając obciążenie sprężarek. Systematyczne osuszanie i opróżnianie zbiorników oraz separatorów wody z kondensatu zapobiega korozji rurociągów i awariom odbiorników. Kontrola i wymiana oleju w sprężarkach olejowych zgodnie z zaleceniami producenta wydłuża ich żywotność i utrzymuje sprawność. Ważne jest również odpowiednie szkolenie operatorów maszyn i personelu utrzymania ruchu – uświadomienie im kosztów sprężonego powietrza, szkodliwości wycieków, zasad prawidłowego użytkowania narzędzi pneumatycznych (np. nie używanie sprężonego powietrza do czyszczenia ubrań czy stanowisk pracy) oraz procedur zgłaszania usterek. Kultura dbałości o zasoby, w tym sprężone powietrze, jest fundamentem trwałej optymalizacji.

Wdrożenie systemów monitoringu i sterowania (SCADA, PAC) dedykowanych systemowi sprężonego powietrza pozwala na precyzyjne zarządzanie energią w czasie rzeczywistym i ciągłe doskonalenie. Nowoczesne czujniki przepływu, ciśnienia, temperatury i wilgotności, podłączone do centralnego systemu nadzoru, dostarczają bogatych danych o pracy systemu. Analiza tych danych pozwala identyfikować anomalie (np. nagły wzrost przepływu wskazujący na duży wyciek), optymalizować harmonogramy pracy sprężarek w zależności od rzeczywistego zapotrzebowania produkcji, monitorować efektywność energetyczną (np. w kWh/m³) oraz weryfikować skuteczność podjętych działań optymalizacyjnych. Systemy te mogą automatycznie wyłączać zbędne sprężarki w okresach niższego zapotrzebowania, zarządzać buforowaniem w zbiornikach sprężonego powietrza czy nawet alarmować o zbliżających się koniecznościach serwisowych. Dzięki ciągłemu monitoringowi optymalizacja przestaje być jednorazowym projektem, a staje się stałym procesem ciągłego doskonalenia (Kaizen) w dziedzinie efektywności energetycznej.

Podsumowując, optymalizacja kosztów w pneumatyce przemysłowej to nie pojedynczy zabieg, lecz kompleksowa i ciągła strategia zarządzania cennym zasobem, jakim jest sprężone powietrze. Wymaga ona zaangażowania na wszystkich poziomach zakładu – od zarządu, przez projektantów, inżynierów utrzymania ruchu, aż po operatorów maszyn. Kluczowe jest połączenie precyzyjnej diagnostyki (audyty), zastosowania konkretnych technik oszczędnościowych (obniżanie ciśnienia, walka z wyciekami, modernizacja odbiorników, odzysk ciepła), długoterminowego myślenia już na etapie projektowania, rygorystycznego utrzymania ruchu oraz wykorzystania danych z systemów monitorujących. Efekty dobrze przeprowadzonej optymalizacji są wymierne: znacząca redukcja rachunków za energię elektryczną, wydłużenie żywotności sprzętu, zmniejszenie awaryjności, poprawa niezawodności procesów produkcyjnych i w konsekwencji wzrost konkurencyjności przedsiębiorstwa. Inwestycje w efektywność pneumatyczną zwracają się zazwyczaj w relatywnie krótkim czasie, przynosząc wymierne korzyści ekonomiczne i środowiskowe przez wiele lat. W dobie rosnących cen energii i presji na zrównoważony rozwój, racjonalne gospodarowanie sprężonym powietrzem staje się nie tylko ekonomiczną koniecznością, ale także elementem odpowiedzialnego biznesu.